新闻中心

关注我们,实时了解行业资讯

耐腐蚀多级离心泵怎么选型?

2025-09-23 14:06

耐腐蚀多级离心泵怎么选型?

耐腐蚀多级离心泵的选型需围绕介质特性、工况参数、安全合规、长期经济性四大核心维度展开,既要确保泵体耐介质腐蚀、性能匹配需求,又要避免因选型不当导致的设备损坏、安全隐患或能耗浪费。以下是分步骤的详细选型方法:

一、优先明确「介质核心特性」—— 腐蚀防护的基础

介质是决定泵体材质、密封方式的关键,需精准掌握以下 5 项参数,避免因 “材质选错” 导致腐蚀泄漏:

1. 介质成分与浓度

◦ 明确介质是酸(如硫酸、盐酸、硝酸)、碱(如氢氧化钠、氢氧化钾)、盐溶液(如氯化钠、氯化镁),还是含溶剂(如乙醇、甲醇)、有机物(如醋酸、油脂)的混合液;

◦ 标注浓度(如 30% 盐酸、50% 氢氧化钠),同一介质不同浓度腐蚀性差异极大(例:98% 浓硫酸对碳钢腐蚀性弱,而稀硫酸对碳钢强腐蚀)。

◦ 特殊注意:是否含固体颗粒(如含矿渣的酸性废水、含结晶的盐溶液),若含颗粒需额外考虑 “耐磨 + 耐腐蚀” 双需求。

2. 介质温度

◦ 温度直接影响腐蚀速率和材质耐受度:常温(≤60℃)下适用的材质,高温(如 100℃以上)可能失效(例:PP 材质耐温≤80℃,高温下易变形;哈氏合金可耐受 200℃以上强腐蚀);

◦ 需提供介质的最高工作温度(而非常温),避免选型时按常温考虑导致高温下腐蚀加速。

3. 介质 pH 值

◦ pH 值是判断酸碱腐蚀性的直观指标:

◦ 强酸性(pH<2):需选耐酸材质(如 316L 不锈钢、氟塑料、哈氏合金);

◦ 强碱性(pH>12):需选耐碱材质(如碳钢、304 不锈钢、镍合金,避免用铜材质,碱会腐蚀铜);

◦ 中性或弱酸碱(pH 4-10):可选用 304 不锈钢等常规耐腐蚀材质。

4. 介质的易燃易爆性

◦ 若介质是易燃易爆液体(如甲醇、乙醇、醋酸乙酯),即使无强腐蚀,也需按 “防爆要求” 选型:泵体需配套防爆电机(Ex d IIB T4 等级别)、防静电部件,并符合所在行业的防爆标准(如矿山需矿安认证,化工需 ATEX 认证)。

二、精准确认「工况性能参数」—— 确保流量、扬程匹配需求

性能参数决定泵的 “出力能力”,选型时需提供实际运行中的工况参数(而非理论值),避免 “大马拉小车” 或 “小泵带大负载”:

1. 设计流量(Q)

◦ 指单位时间内需输送的介质体积,单位:m³/h 或 L/s;

◦ 需标注 “正常流量” 和 “最大流量”(如正常 50 m³/h,最大 60 m³/h),选型时泵的额定流量需≥最大流量,避免过载;

◦ 注意:若介质含固体颗粒,需考虑 “流量损耗”,可适当放大 10%-20% 选型。

2. 设计扬程(H)

◦ 指泵需克服的总阻力(包括管路沿程阻力、局部阻力、提升高度),单位:m;

◦ 计算方法:总扬程 = 提升高度(介质输送的垂直高度)+ 管路阻力损失(需根据管径、管长、阀门数量计算,通常取提升高度的 10%-20% 作为余量);

◦ 关键原则:泵的额定扬程需≥计算总扬程,且应落在泵的高效工作区(通常是额定扬程的 80%-120%),避免长期在低效区运行导致能耗高、易损坏。

3. 进口压力(NPSH)与汽蚀余量

◦ 汽蚀是泵运行的 “致命问题”:当泵进口压力过低,介质易汽化产生气泡,气泡破裂时会冲击叶轮,导致叶轮腐蚀、振动噪音增大,甚至断轴;

◦ 需提供介质的饱和蒸汽压(温度越高,饱和蒸汽压越大,越易汽蚀),并计算泵的 “必需汽蚀余量(NPSHr)”,确保系统的 “有效汽蚀余量(NPSHa)>NPSHr”(通常要求 NPSHa ≥ NPSHr + 0.5m);

◦ 若进口条件差(如吸程高、介质易汽化),可选择 “低汽蚀余量” 的泵型(如加装诱导轮的多级泵)。

4. 电机功率与电压

◦ 功率需根据流量、扬程、介质密度计算(公式:P = (Q×H×ρ×g)/(3600×η),其中 ρ 为介质密度,g 为重力加速度,η 为泵效率),选型时电机功率需预留 10%-15% 余量,避免过载烧毁;

◦ 电压需匹配现场供电条件(如 380V/3 相、660V/3 相、10kV 高压),尤其是矿山、化工等特殊场景,需确认是否需 “高压电机” 或 “防爆电机”。

三、关键部件选型:材质、密封、结构的适配

1. 密封方式选型(防泄漏关键)密封失效是耐腐蚀泵泄漏的主要原因,需根据介质毒性、挥发性、压力选择:

◦ 机械密封:适用于中高压(≤10MPa)、有毒 / 易燃易爆 / 强腐蚀介质,密封效果好(泄漏量≤5mL/h),需配套 “密封冲洗系统”(如 Plan 11、Plan 21),避免介质结晶或颗粒磨损密封面;

◦ 填料密封:适用于低压(≤2MPa)、无毒性、含少量颗粒的介质,成本低、易维护;泄漏量较大(≤100mL/h),不适用于强腐蚀或易燃易爆介质;

◦ 磁力密封(无轴封):适用于剧毒、易挥发、贵重介质(如汞、有机溶剂),完全无泄漏;成本高,不适用于含颗粒或高粘度介质(易卡滞磁转子)。

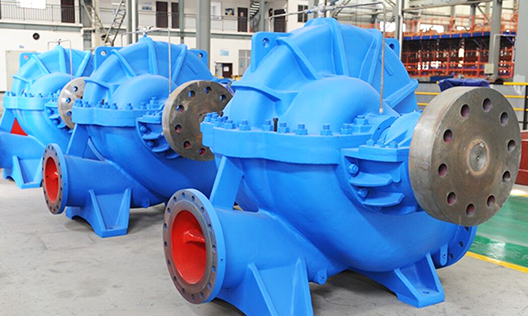

2. 泵体结构选型(适配工况)

◦ 卧式多级泵:适用于固定安装、大流量高扬程(如化工流程输送、矿山排水),维修方便,占地面积较大;

◦ 立式多级泵:适用于空间狭小、安装高度受限的场景(如楼层供水、设备内循环),占地面积小;但维修难度稍大,不适用于含大量颗粒的介质(易沉积);

◦ 自平衡多级泵:通过对称叶轮设计抵消轴向力,无需平衡盘,适用于高扬程、长期连续运行的场景(如电厂、矿山),运行更稳定,寿命更长。

四、合规性与经济性验证

1. 合规性检查

◦ 若用于矿山、化工防爆区等特殊场景,需确认泵是否具备对应认证(如矿山需矿安认证 MA,化工防爆区需防爆认证 Ex,食品行业需卫生认证 3A);

◦ 材质需符合行业标准(如化工用泵需符合 GB/T 5657,矿山用泵需符合 MT/T 1097)。

2. 经济性对比

◦ 初期成本:不同材质、密封方式的成本差异极大(如哈氏合金泵成本是 304 不锈钢泵的 5-10 倍),需结合介质腐蚀强度选择 “性价比最优” 的材质,而非盲目选最贵;

◦ 运行成本:优先选择高效泵(效率≥75%),长期运行可节省电费(例:一台 100kW 的泵,效率每提升 1%,每年可省电费约 8000 元);

◦ 维护成本:选择易损件(如叶轮、密封件)通用性强、更换方便的泵型,减少停机维护时间和成本。

五、选型误区规避

1. 误区 1:只看 “耐腐蚀”,忽略 “耐磨”若介质含固体颗粒(如矿渣废水),仅选耐腐蚀材质(如 316L)不够,需额外选 “耐磨材质”(如高铬铸铁叶轮、陶瓷密封面),否则叶轮会快速磨损导致性能下降。

2. 误区 2:按 “常温参数” 选型,忽略高温影响高温会降低材质耐腐蚀性(如 PP 材质高温下易腐蚀),且会增大介质蒸汽压,增加汽蚀风险,必须按 “最高工作温度” 选型。

3. 误区 3:扬程、流量按 “理论值” 选,不预留余量实际运行中管路阻力、介质粘度会导致扬程损失,若不预留 10%-20% 余量,会出现 “流量不足、扬程不够” 的问题。

总结:选型流程口诀

1. 定介质:成分、浓度、温度、pH、颗粒 / 易燃易爆;

2. 算参数:流量(含最大)、扬程(加阻力余量)、汽蚀余量;

3. 选材质:按介质腐蚀强度匹配泵体、叶轮材质;

4. 定结构:密封方式(机械 / 磁力)、泵型(卧式 / 立式 / 自平衡);

5. 核合规:认证(MA/Ex)、标准;

6. 比经济:初期成本 + 运行 + 维护成本。

通过以上步骤,可确保选出 “耐腐蚀、性能匹配、安全合规、长期可靠” 的多级离心泵,避免因选型不当导致的设备故障或安全事故。

相关新闻

长沙中联泵业潘世群董事长一行赴江苏大学开展学术交流与人才引进活动

2025年09月17日

2025年08月18日

2025年07月03日

2025年07月03日

2025年07月03日

2025年07月03日

2025年07月03日

2025年07月03日

2025年07月03日